水処理事業 2021.03.23

金属加工業、表面処理業、化学工業、食品製造業など業種によって排出される廃液はさまざま。

排液処理のコストが高い、メンテナンス性が悪い、運用がしにくいなど設備担当者が抱える悩みは多いと聞きます。

一番多い悩みとして、廃液の処理コストが高いことが挙げられます。

排液の大部分は「水」であり、水分の割合が多いほど処分量が増え、コストがかさみます。

処理コストは重量で決まってきますので、そこを抑える方法をご提案いたします。

重量を少なくする方法として挙げられるのが蒸発濃縮装置です。

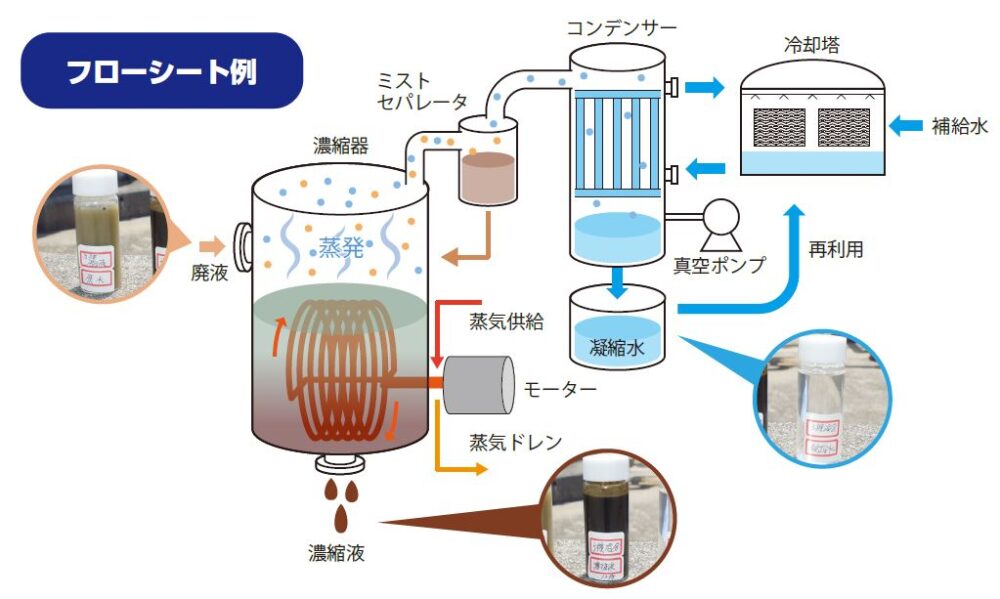

蒸発濃縮装置は、廃液に減圧下で熱を加え、40 ~ 60℃の低温で水分を蒸発させる

ことにより、油分など蒸発しない成分を濃縮することができます。

【減圧蒸発濃縮装置の特徴】

□ 省エネ・低ランニングコストの実現

□ トラブル削減・メンテナンス性の向上

□ 高い分離性能

対象物質の物性、処理能力など処理形式も色々あります。

| 型式 | 特徴 | 使用例・具体例 |

| 自然循環型 | 最も単純なものは、加熱室と蒸発室を切り離した構造。 点検や取替えが容易であり、高さに制限がある場合に有効で、ランニングコストが安価な事も特徴。 |

糖液・水飴の中間濃縮 |

| カランドリア型 | 一般的な濃縮缶として幅広く用いられており、最も適応性の広い形式。 液はカランドリアの加熱管内を沸騰しつつ上昇し、中央のダウンテークに集まって降下する自然循環型。 |

糖液や水あめの最終濃縮結晶 |

| 強制循環型 | 蒸発缶の液を強制的にポンプで大量循環させる形式。 伝熱温度差が少ない時、粘性が大きくて自然循環が困難な時などに用いられる。 スケール付着が少なく、発泡性液にも適しています。 |

化学工場のスラリー液等の結晶・スケーリングが有る場合の濃縮 |

| 薄膜流下型 | 伝熱面の上部より液を薄膜状に流下させて蒸発させる形式。 食品や医薬品のような熱に敏感な物質の濃縮に適している。 保有量が少ないため、始動・停止が短時間で行える。 | ミルク・果汁・酵素の濃縮 |

| 薄膜上昇型 | 伝熱面の下側より液を供給し、沸騰状態にする。サーモサイホンを利用。 蒸発能力あたりの設備費は通常最も安く、大容量向け。 形状は、多管式熱交換器のチューブ長さを長くしたもの。 管内を一回通過させて濃縮する例が多く、液深による沸点上昇が小さい。 薄膜上昇型を検討するにあたり、原液が管内にて薄膜を形成するかの判断が難しい。既設の機器更新については、対応可能。 |

澱粉関連のパルプ廃液の濃縮、ミルク、製薬、ゼラチン |

| ジャケット・ コイル型 |

タンクや撹拌槽にジャケットやコイルを設け熱媒を流し、 缶内を沸騰・蒸発させる形式。バッチ濃縮に適している。 運転休止時に缶内に人が入る構造も設計でき、メンテナンスに優れている。 | スラリー液や高粘度液の煮上げ濃縮 |

しかし、どれが適正な処理形式なのかお客様で選定をするのは難しいですよね?

そこで、当社が自信を持ってオススメする処理形式は

廃液処理以外にも化学物質や医薬品の濃縮、食品エキスの濃縮などに幅広く用い

られています。

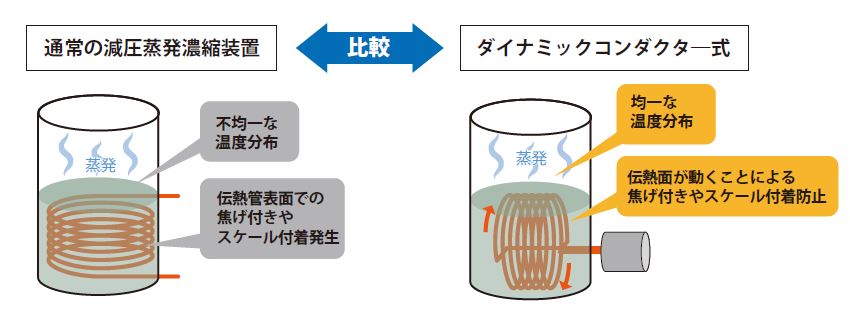

ダイナミックコンダクタ―は伝熱部のコイルが回転しながら熱を伝えることにより、

従来の減圧蒸発濃縮装置と比較し以下のメリットを実現!

| 【特徴】 ・高い伝熱効率の実現…他の濃縮技術と比較して省エネ ・液の焦げ付きやスケール付着の防止…トラブルが減り、メンテナンス(洗浄)が容易 ・濃縮率が高い…廃液処理コスト削減 ・形状の工夫によるミスト飛散の抑制… 回収水への廃液混入が少ないので再利用が容易 ・安全装備の充実、保守・メンテナンスが簡単。 ・濃縮液の自動排出機構の充実。 |

処理方法を変えることがランニングコスト削減、管理の省人化、業務効率化の近道となります。

蒸発濃縮装置の設計は、対象物質の物性、処理能力を考慮する必要があるため、

最適な形式を選定することが大切です。

お客様の事業形態によって提案できるプランはさまざま。

現状をしっかりと見極め、最適なプランをご提案できるようにしっかりとヒアリングを実施したうえで、計画から運用まで一生涯のサポートをさせていただきます。

まずは気軽にお問い合わせください。

ハッシュタグから記事をさがす